コンクリートの主要な材料であるセメントは、製造時に石灰石を高温焼成することから、大量のCO2を放出します。製造過程で排出されるCO2は、全世界の人為的排出量の8%を占めるというデータもあることから、世界的に脱炭素化に向けた動きが加速する中、排出の低減が求められています。IHIグループは土木や建築の分野において、橋梁(きょうりょう)、水門、トンネル、港湾施設、発電所・各種プラントなどの建設に関わってきており、持続可能な社会の実現のため、CO2削減に取り組む責務があると考えています。

その一つとして、IHIグループは、横浜国立大学、工業炉・廃棄物処理施設の設計・製作を行うアドバンエンジ株式会社と共同で、セメントを使わずにセメントコンクリートと同様の強度特性が得られるジオポリマーコンクリート「セメノン」を開発し、2023年4月にプレスリリースしました。

ジオポリマーコンクリートは、アルカリに活性のある成分を含む粉体(アルミナシリカ粉末)と、水ガラスなどのアルカリシリカ溶液との反応で形成されるジオポリマーに、砂利や砂といった骨材を加えた建設材料です。国内では2010年代前半から注目され始め、低炭素化、脱炭素化が叫ばれるようになった近年では、さまざまな企業や研究機関が開発に乗り出しています。

セメノン開発リーダーでIHI技術開発本部統合開発センターエンジニアリング部製品・プロセス変革グループの木作友亮さんは、2016年ごろからジオポリマーコンクリートの研究を進めていました。2015年に国連でSDGsが採択された後で、「まだ土木業界では求められていませんでしたが、いつか急に求め出す時代が来るはずだと予測して、1人で研究していました」。

思うような成果が得られず一度は頓挫しかけますが、2020年に国が2050年までのカーボンニュートラルを目指すことを宣言するなど、CO2削減の機運はますます高まります。そんな中、アドバンエンジとの出会いをきっかけに2022年、木作さんは再びジオポリマーコンクリートの開発に着手。グループ会社の株式会社IHI建材工業(IKK)に共同開発を持ちかけます。

「ジオポリマーは粘性があって、ポンプで遠くまで送るのが難しい材料だと分かっていたので、現場で使うというよりは、シールドセグメントなどの二次製品を製造するIKKと相性が良い。これまでも大型プロジェクトを共にやり続けてきた経験もありますので、お声がけするのは自然な流れでした」。それを受けてIKKは設計、製造、広報、営業といった人材を集め、カーボンニュートラルチームを立ち上げます。

さらに木作さんは、コンクリートの有識者でジオポリマーについての研究を行っている横浜国立大の藤山知加子教授にも参画していただきたいと依頼。かくして2022年4月、4者による共同開発が始まりました。

その時に掲げた目標は、6月末までに性能目標を達成し、3件の特許を出願すること。「1週間に1回試作し、評価するという、かなり無理をお願いして、けんかにもなりました」と木作さんは明かします。もちろん、むやみに立てた目標ではありません。「リーダーの嗅覚として、最初の2、3カ月にそのペースでやらない限り、このプロジェクトは成功しないと予想しました」

20年近くセメントの研究試験に携わっているIKK技術本部開発部研究試験センターの鈴木広也さんは「木作さんが言ってくる無茶を引き受けたからには何とか間に合わせようと頑張りました。1週間に1回、と言うのは簡単ですけど、その1回の労力が半端ではない。骨材(砂利や砂)の水分量を調整し、材料を用意して事前計量し、ミキサーで練り混ぜて流動性等を確認し、同時に強度試験用の供試体を作製して、強度試験を行って結果を整理し、結果をリターンして次の配合条件を決定してもらい、新たな配合条件を踏まえてまた一から材料を準備して。最初はその繰り返しで大変でした」と振り返ります。

セメントコンクリートとの違いでも苦労したといい、「強アルカリで肌に付着すると皮がむけてしまうほどなので、セメントよりももっと慎重な取り扱いが必要。排水処理も今までと同じようにはできず、特別な凝集剤を作って、新たな装置を導入して凝集・沈殿させてから中和処理を行って排水するなど、簡単ではありませんでした」とも。

井川 舜也|同上(写真中央)

鈴木さんと共にプロジェクトに参加したIKK技術本部開発部研究試験センターの井川舜也さんは実務的な苦労も明かします。「セメントで使っていた試験方法や道具が、ジオポリマーとはうまくかみ合わないことも多いんです。ジオポリマーは酸化ケイ素系の材料なのでねばねばとしていて、金属の型枠とくっついてしまい、ならし(表面を平滑にする作業)もセメントのようにはいかず苦労しました」

それらの問題を解決するには、「実際やってみるしかない」と井川さん。「まずはセメントの規格で試験をやってみて、結果がおかしかったら別の方法を探してやってみる。その繰り返しでした」。木作さんが「まさに三現主義(現場・現物・現実)の極みですね」と言うように、一つ一つ失敗を積み重ねて知見を積んできたメンバーたち。それを象徴するような出来事もありました。

新たな配合の開発試験中、ことごとく強度が低くなり、「もしかして材料の計量が間違っているのではないか」と井川さんに疑いの目が向けられることに…。検討と検証を重ねた結果、それが材料のロットの違いによるものだと判明しました。木作さんは「疑ってすみませんでした」と苦笑いしつつ、「でも、粒の粗い粉体と細かい粉体を両方用意して試すなど、いろいろ変えながらやっている最中で複雑だったので、原因特定は本当に難しかったんです」と釈明します。

そうした数々の苦労もありながら、最初に掲げた厳しい目標を達成し、検討からわずか1年でリリースにこぎ着けた「セメノン」。技術開発本部技術基盤センター材料・構造技術部の吉田有希さんは「長い歴史が積み重なって多くの知見があるセメントコンクリートに対してほとんど未知のジオポリマーコンクリートについて、材料物性から把握しなければならず、限られた時間の中で達成するには何を取捨選択するか、何が大事か見極める力が問われました」と振り返ります。

セメノンはアルミナシリカ粉末としてメタカオリンを採用し、それによりセメントコンクリートに比べ約15倍の耐酸性を持つことを一つの特長としています。いくつかある方向性や可能性の中で、セメノンの利点としてどれを選ぶかという判断は重要でした。「まずは試験を網羅的にやってみて、結果を見て、じゃあこの性能を高めていこうという判断が必要で、私個人では難しくて、皆さんの嗅覚があってこそだと思います」と吉田さん。

聶 青|同上(写真左)

木作さんは「吉田さんが言うように、やろうとすればやるべきことは400も500もあるわけです。でも、人、時間のリソース的にできるのはそのうちの10くらいですよね。だから何を選ぶかがとても重要で、できるだけ正しい道をたどっていかないと短い期間でゴールにたどり着きません」と話します。「一番の苦労は、短期間なので後ろに戻るわけにはいかないこと。無限の道がある中で、みんなをどの道に連れていくかの判断が大変でした」とも。

それを各方面に納得して進めてもらうための説明にも苦労したといいます。「技術開発本部には変わった人が多いし、IKKの皆さんは職人で頑固なところもあるし、営業は営業の都合があり、アドバンエンジさんもこだわりの強い技術者がいる。そういう猛者たちに打ち勝つというか、調整しながら、みんな一丸となって前に進めるのが大変でした」と笑う木作さん。「今も大変なんですけど」とぽつり。

(後編に続きます)

取材協力:

木作 友亮|技術開発本部 統合開発センター エンジニアリング部 製品・プロセス変革グループ

吉田 有希|技術開発本部 技術基盤センター 材料・構造技術部

聶 青|同上

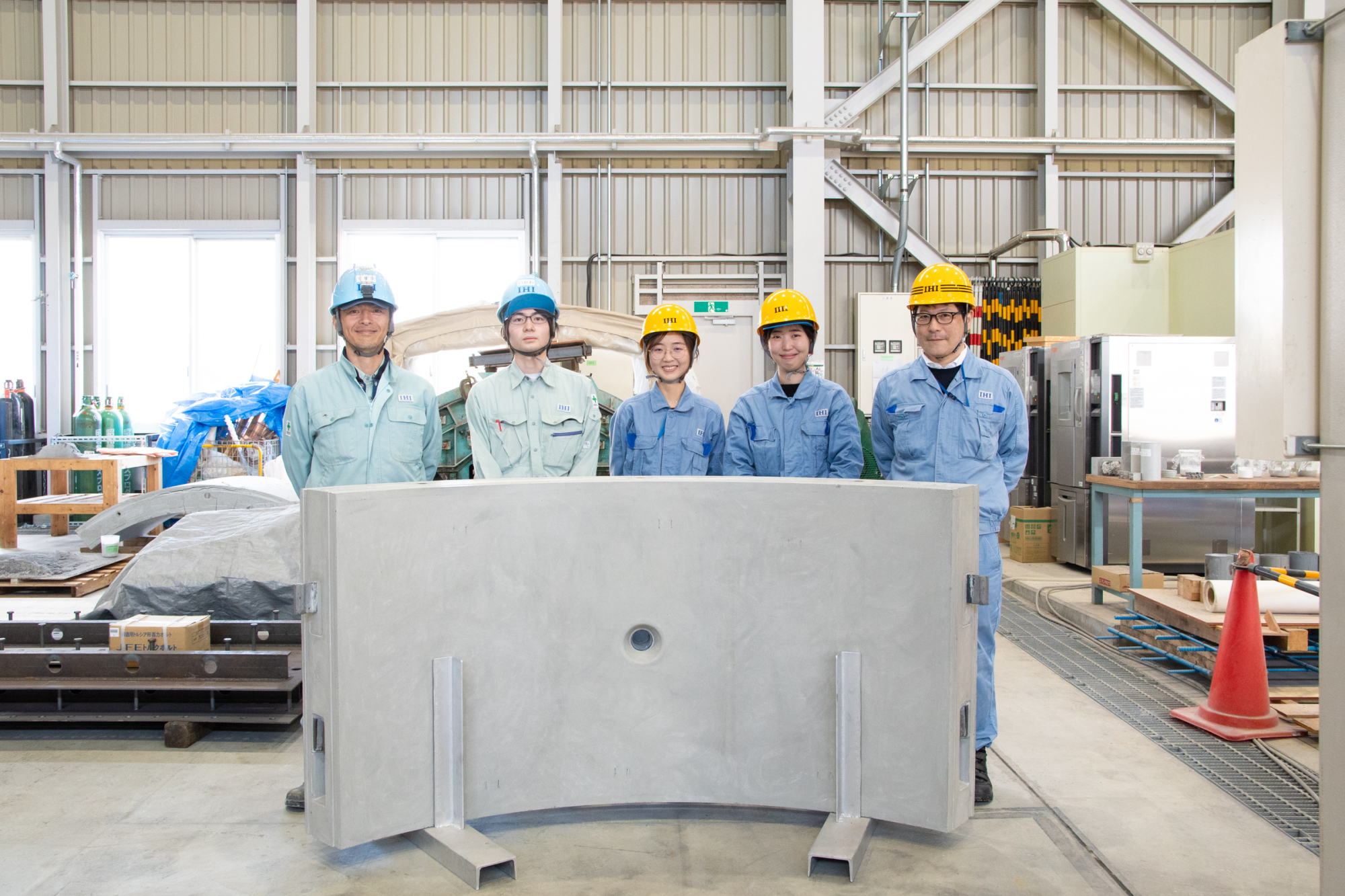

鈴木 広也|(株)IHI建材工業 技術本部 開発部 研究試験センター

井川 舜也|同上